Thixomolding is a technology for producing high-quality magnesium components, offering advantages such as improved part quality, less tool wear, and reduced energy use. Developed over 25 years, it uses solid metal chips heated into a semi-solid state and injected into a mold. This method ensures better control over material properties, including thinner walls, less porosity, and greater accuracy. Dynacast's Dynathixo technology enhances this process with a cold chamber system for optimal efficiency.

The Thixomolding Process

Thixomolding involves the following key steps:

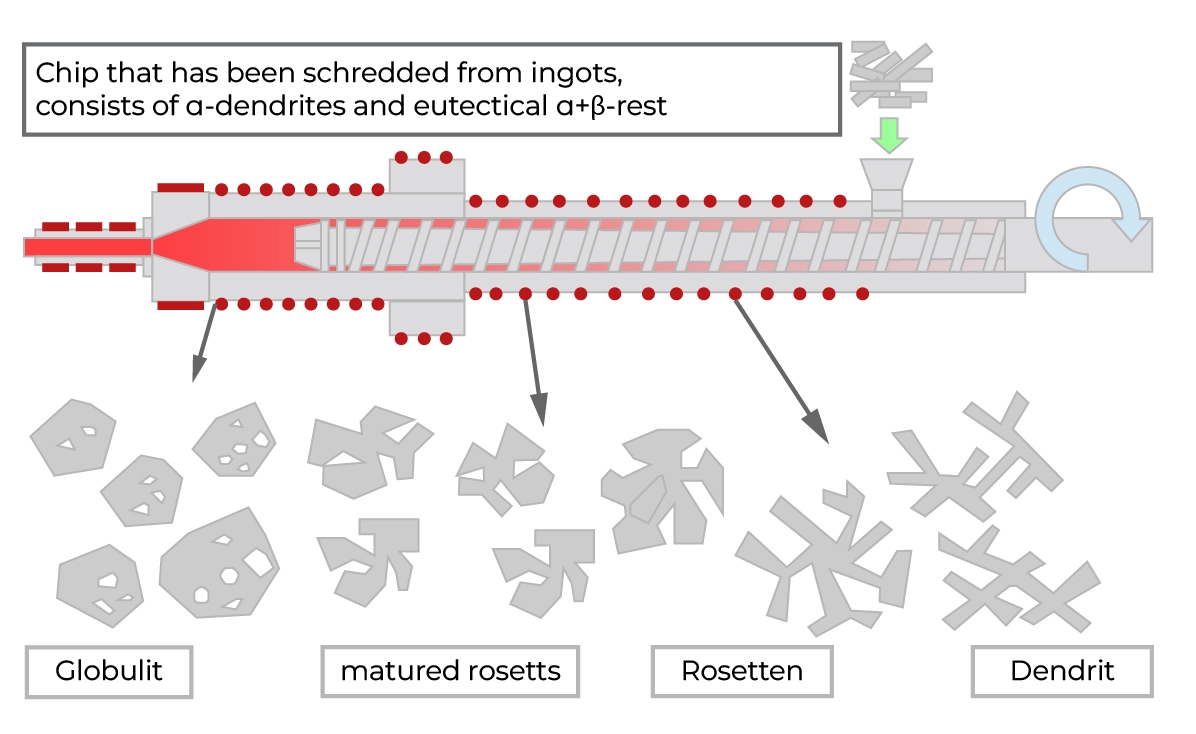

- Solid Chips: Instead of molten material, solid magnesium metal chips are loaded into the extruder.

- Compression and Heating: The chips are compressed and heated inside the extruder, where they transform into a semi-solid material.

- Injection: The semi-solid material is then injected into the mold cavity using the extruder as a piston, where it solidifies and forms the final part.

This method allows manufacturers to create parts with enhanced mechanical properties, while the semi-solid nature of the material helps to reduce shrinkage and porosity.

Combining Thixomolding and Cold Chamber Technology with Dynathixo

While thixomolding has proven to be a highly effective casting method, Dynacast has taken this technology to the next level with Dynathixo. This advanced semi-solid metal casting process combines traditional thixomolding with cold chamber technology, offering significant improvements in production efficiency, part quality, and environmental impact.

The Dynathixo system features an extruder that mixes solid metal chips into the pressure chamber, which is then processed using a cold chamber plunger and hydraulic system. The result is a robust system that delivers excellent shot weight, and high-quality magnesium components.

Dynathixo's Key Advantages

Dynathixo stands out for its ability to deliver high-performance parts with the following benefits:

- Superior Material Properties: Dynathixo components benefit from enhanced strength and durability, making them ideal for high-performance applications.

- Reduced Tool Wear: The lower temperature at which the material is processed reduces wear on the tooling, extending tool life and minimizing maintenance costs.

- Improved Part Quality: The combination of thixomolding and cold chamber technology ensures that the final parts have thinner walls, reduced porosity, and greater dimensional accuracy compared to standard casting methods.

- Flexibility: Dynathixo machines can quickly be converted to cast aluminum via the cold chamber die casting process, offering versatility across different material requirements.

- Environmental Efficiency: The process operates at lower temperatures compared to traditional die casting, reducing energy consumption and CO2 emissions. Additionally, there is no need for inert gases, further improving the environmental footprint of the process.

The Future of Thixomolding Manufacturing

As demand for high-performance, cost-effective, and sustainable components grows, Dynathixo is poised to play a critical role in meeting these needs. This innovative technology is set to revolutionize the way manufacturers approach magnesium die casting, offering a more durable alternative to traditional casting methods.